¿Has escuchado alguna vez el término "Lean Manufacturing"? Quizás lo hayas escuchado en conversaciones de negocios o en artículos sobre eficiencia en la producción. Pero, ¿sabes realmente qué significa y cómo puede influir en el éxito de una empresa?

Esta guía pretende llevarte a un viaje hacia el fascinante mundo del Lean Manufacturing, donde la optimización y la eficiencia son las piezas clave del rompecabezas empresarial. Exploremos esta estrategia revolucionaria que ha transformado la forma en que se gestionan las operaciones en diversas industrias alrededor del mundo.

¿Qué es Lean Manufacturing?

El Lean Manufacturing, también conocido como producción ajustada o fabricación esbelta, es una filosofía de gestión enfocada en la eliminación sistemática de desperdicios en los procesos de producción. Surgió inicialmente en Toyota en la década de 1950 y desde entonces ha sido adoptado por numerosas empresas en diferentes sectores.

En su esencia, el Lean Manufacturing busca maximizar el valor para el cliente mientras minimiza el desperdicio. Esto se logra mediante la identificación y eliminación de actividades que no agregan valor al producto final, como el exceso de inventario, tiempos de espera, movimientos innecesarios, defectos y sobreproducción.

Principios fundamentales del Lean Manufacturing

1. Identificar el valor desde la perspectiva del cliente

El primer paso es comprender qué aspectos de un producto o servicio son realmente valorados por el cliente. Esto implica no solo entender sus necesidades actuales, sino también anticipar sus futuras demandas.

2. Mapeo de flujo de valor

Una vez identificado el valor, se procede a mapear el flujo de valor, es decir, todos los pasos necesarios para llevar un producto o servicio desde la materia prima hasta el cliente final. Este proceso permite identificar y eliminar actividades que no agregan valor y optimizar el flujo de trabajo.

3. Creación de flujo continuo

El objetivo es eliminar cualquier interrupción o retraso en el proceso productivo, buscando establecer un flujo continuo de trabajo. Esto se logra mediante la sincronización de las diferentes etapas del proceso y la eliminación de cuellos de botella.

4. Producción justo a tiempo (Just-in-Time)

Se refiere a la producción de bienes o servicios en el momento exacto en que son necesarios, evitando el exceso de inventario y reduciendo los costos asociados al almacenamiento y obsolescencia.

5. Perfección

El Lean Manufacturing es un proceso continuo de mejora, en el que se busca alcanzar la perfección mediante la eliminación progresiva de desperdicios y la optimización constante de los procesos.

Beneficios del Lean Manufacturing

El Lean Manufacturing ofrece una amplia gama de beneficios para las organizaciones que implementan esta filosofía en sus procesos de producción. Estos beneficios no solo se reflejan en términos de eficiencia operativa, sino también en la calidad del producto final y la satisfacción del cliente.

Reducción de desperdicios

Uno de los principios fundamentales del Lean Manufacturing es la eliminación sistemática de desperdicios en todas las etapas del proceso de producción. Esto incluye la reducción de tiempo de espera, exceso de inventario, movimientos innecesarios y defectos en el producto. Al minimizar el desperdicio, las empresas pueden optimizar sus recursos y mejorar su rentabilidad.

Mejora de la calidad

Al centrarse en la identificación y eliminación de fuentes de desperdicio, el Lean Manufacturing fomenta un enfoque proactivo hacia la calidad. Al reducir los defectos y errores en el proceso de producción, las empresas pueden ofrecer productos de mayor calidad que satisfagan las necesidades y expectativas de sus clientes. Esto, a su vez, puede mejorar la reputación de la empresa y fortalecer su posición en el mercado.

Aumento de la productividad

Al eliminar actividades que no agregan valor y optimizar los flujos de trabajo, el Lean Manufacturing puede aumentar significativamente la productividad de una organización. Al minimizar el tiempo de espera y maximizar la eficiencia de los procesos, las empresas pueden producir más con menos recursos, lo que se traduce en una mayor capacidad de producción y una mejor utilización de los activos.

Flexibilidad y adaptabilidad

El enfoque del Lean Manufacturing en la mejora continua y la eliminación de rigideces en los procesos permite a las empresas ser más flexibles y adaptarse rápidamente a los cambios en el mercado y las demandas del cliente. Al eliminar el exceso de inventario y simplificar los procesos, las empresas pueden responder de manera más ágil a las fluctuaciones en la demanda y desarrollar nuevos productos de manera más eficiente.

Mejora del entorno laboral

Al involucrar a los empleados en el proceso de mejora continua y empoderarlos para identificar y resolver problemas en su área de trabajo, el Lean Manufacturing puede mejorar el entorno laboral y fomentar un sentido de propiedad y compromiso entre los trabajadores. Esto puede resultar en una mayor satisfacción laboral, una reducción del ausentismo y una mejora en la retención de talento.

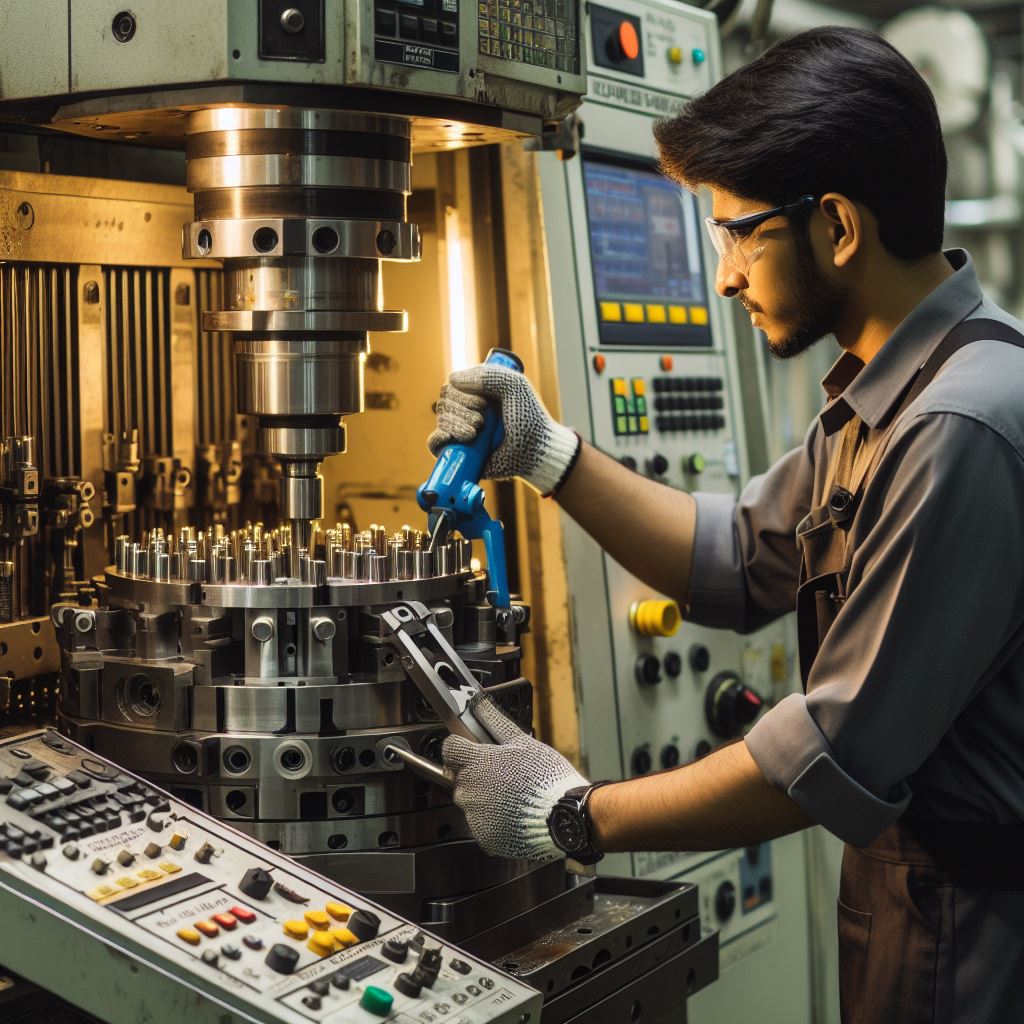

Herramientas y técnicas del Lean Manufacturing

La implementación efectiva del Lean Manufacturing requiere el uso de una variedad de herramientas y técnicas diseñadas para identificar y eliminar desperdicios, mejorar la eficiencia y optimizar los procesos de producción.

1. Mapeo de flujo de valor (Value Stream Mapping)

El mapeo de flujo de valor es una técnica utilizada para visualizar y analizar los flujos de materiales y de información a lo largo de todo el proceso de producción, desde la materia prima hasta la entrega del producto final al cliente.

Permite identificar áreas de desperdicio y oportunidades de mejora en el proceso, ayudando a diseñar un flujo de valor más eficiente y eliminar actividades que no agregan valor.

2. Justo a tiempo (Just-In-Time)

El principio justo a tiempo se centra en la producción de bienes o servicios justo en el momento en que son necesarios, sin acumular inventario innecesario.

Esto reduce los costos asociados con el almacenamiento de inventario y minimiza el riesgo de obsolescencia. La implementación de justo a tiempo requiere una coordinación precisa entre proveedores, producción y distribución para garantizar la disponibilidad de materiales y productos en el momento adecuado.

3. Kanban

Kanban es un sistema visual de gestión de inventario que se utiliza para controlar el flujo de trabajo en el proceso de producción.

Consiste en tarjetas o señales visuales que representan las distintas etapas del proceso y el nivel de inventario en cada una de ellas. El objetivo es minimizar el exceso de inventario y reducir los tiempos de espera mediante la regulación del flujo de trabajo en función de la demanda del cliente.

4. SMED (Single-Minute Exchange of Die)

SMED es una técnica utilizada para reducir el tiempo de cambio de herramientas o equipos en el proceso de producción. El objetivo es minimizar el tiempo requerido para cambiar de la producción de un producto a otro, lo que permite una mayor flexibilidad y capacidad de respuesta a las fluctuaciones en la demanda del mercado.

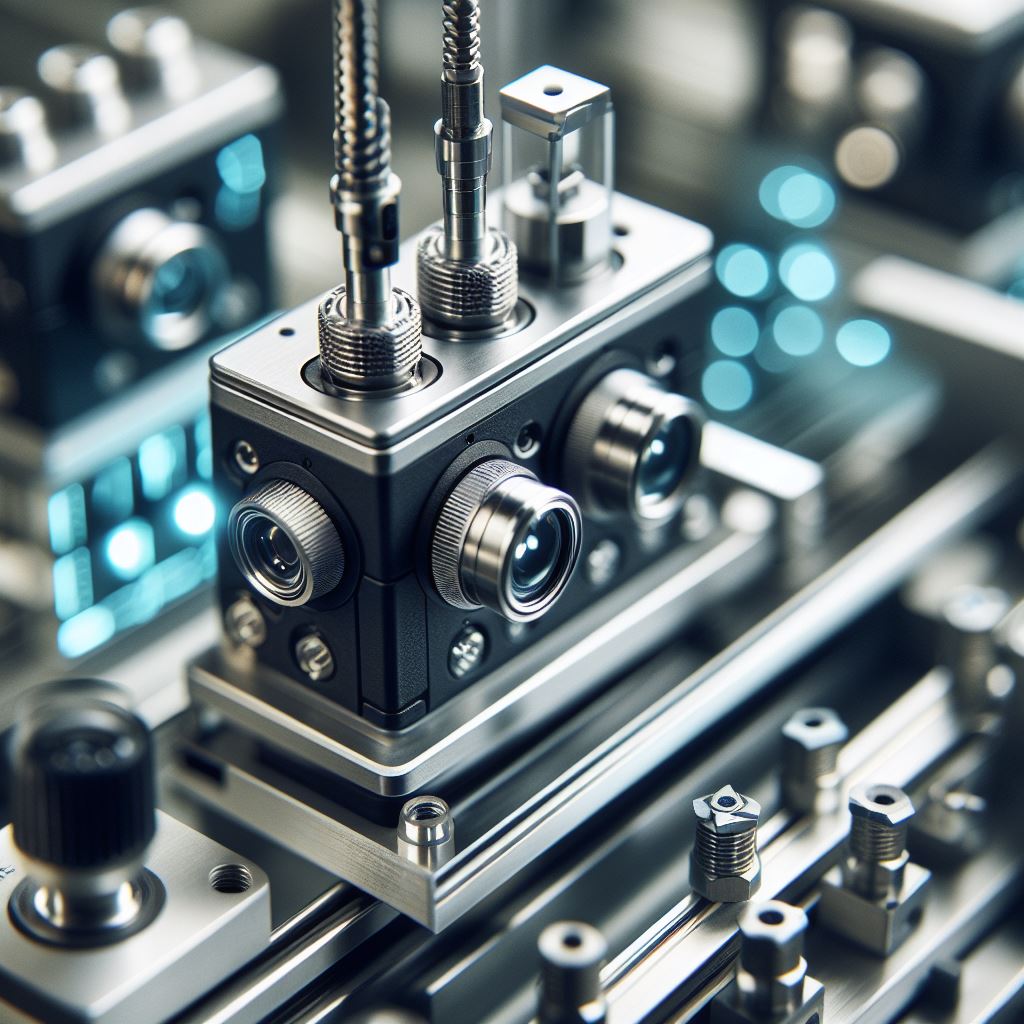

5. Poka-Yoke (Error-Proofing)

Poka-Yoke es una técnica utilizada para diseñar sistemas que previenen o detectan errores en el proceso de producción antes de que se conviertan en defectos en el producto final. Esto se logra mediante la incorporación de dispositivos o mecanismos que evitan que ocurran errores o que alertan al operador cuando se comete un error, minimizando así la posibilidad de defectos y garantizando la calidad del producto.

KPIs del Lean Manufacturing

Los indicadores clave de desempeño (KPIs) desempeñan un papel fundamental en la medición y evaluación del éxito de la implementación del Lean Manufacturing en una organización.

Estos KPIs proporcionan información valiosa sobre el rendimiento de los procesos, la eficiencia operativa y la satisfacción del cliente, permitiendo a las empresas identificar áreas de mejora y tomar medidas correctivas según sea necesario.

1. Tiempo de ciclo (Cycle Time)

El tiempo de ciclo se refiere al tiempo total requerido para completar un proceso, desde el inicio hasta la finalización, incluyendo todas las etapas intermedias. Este KPI es crucial para medir la eficiencia de los procesos e identificar posibles cuellos de botella que puedan estar ralentizando la producción.

2. Takt time

El takt time es el tiempo disponible por unidad para completar un producto y satisfacer la demanda del cliente. Se calcula dividiendo el tiempo total disponible para la producción por la cantidad de unidades requeridas por el cliente en ese período de tiempo. El takt time ayuda a determinar el ritmo de producción necesario para cumplir con los requisitos del cliente de manera eficiente.

3. OEE (Overall Equipment Effectiveness)

El OEE es un indicador que mide la eficiencia global de los equipos de producción, teniendo en cuenta factores como la disponibilidad, el rendimiento y la calidad. Se calcula multiplicando la disponibilidad, el rendimiento y la calidad de los equipos, y proporciona una visión holística del rendimiento de la maquinaria en el proceso de producción.

4. Porcentaje de defectos

Este KPI mide la calidad del producto final al calcular el porcentaje de unidades defectuosas en relación con el total de unidades producidas. Un bajo porcentaje de defectos indica una alta calidad y eficiencia en el proceso de producción, mientras que un alto porcentaje puede señalar problemas en la calidad o en los procesos de fabricación.

5. Lead time

El lead time es el tiempo total requerido para satisfacer un pedido desde que se realiza hasta que se entrega al cliente. Este KPI es crucial para evaluar la rapidez y la eficiencia del proceso de entrega, así como para identificar posibles retrasos o ineficiencias en la cadena de suministro.

6. Inventario

El nivel de inventario es un KPI importante para evaluar la eficiencia de la gestión de inventario en el proceso de producción. Un alto nivel de inventario puede indicar un exceso de producción o problemas en la gestión de la demanda, mientras que un bajo nivel puede indicar una producción insuficiente o problemas en la cadena de suministro.

Estos son solo algunos ejemplos de KPIs que pueden ser utilizados para medir y evaluar el éxito de la implementación del Lean Manufacturing en una organización. Al monitorear estos indicadores de manera regular y tomar medidas correctivas según sea necesario, las empresas pueden mejorar continuamente sus procesos y aumentar su competitividad en el mercado.